Explore la guía completa de métodos y técnicas de producción de endoprótesis vasculares de nitinol. Conozca los procesos de corte por láser, tratamiento térmico y pulido electrolítico.

Actualmente, las enfermedades vasculares suelen tratarse mediante intervención endovascular o cirugía, pero la intervención endovascular se ha convertido en el principal medio de tratamiento debido a los tipos limitados de vasos que pueden tratarse mediante cirugía, así como a las desventajas de un trauma elevado y complicaciones graves.

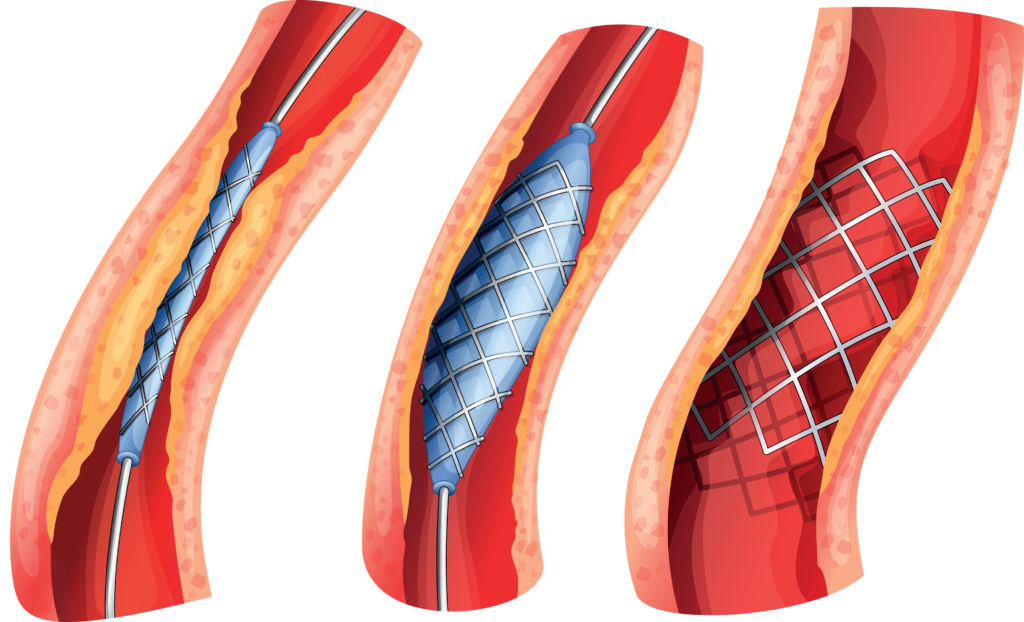

Las intervenciones endovasculares pueden dilatarse mediante stents o balones, por ejemplo. Los stents implantados pueden clasificarse en stents expansibles por balón y stents autoexpandibles según sus principios, y la estructura de un stent expansible por balón se muestra en la Figura 1.

Fig. 1 Stent expansible por balón

El stent expansible por balón es una técnica de punción percutánea en la que un stent preinstalado en un catéter con balón se transporta a lo largo del alambre guía con el balón hasta el sitio de la lesión vascular, luego se presuriza el balón para expandir el stent y así sostener el vaso enfermo. Cuando el stent se expande hasta el tamaño del diámetro del vaso, se libera el balón y se retira el catéter, dejando el stent en su lugar para mantener el vaso abierto.

Comparado con los stents expansibles por balón, los stents autoexpandibles no requieren que se aplique una fuerza externa mediante la expansión del balón en la lesión vascular, como se muestra en la Figura 2. Primero, el stent se enrolla a un diámetro pequeño a baja temperatura y luego se entrega al sitio de la lesión. Cuando la temperatura ambiente aumenta de la temperatura ambiente a la temperatura corporal de 37°C, el stent se expande mediante la sensibilidad a la temperatura del material para sostener el vaso enfermo.

Fig. 2 Stent autoexpansible

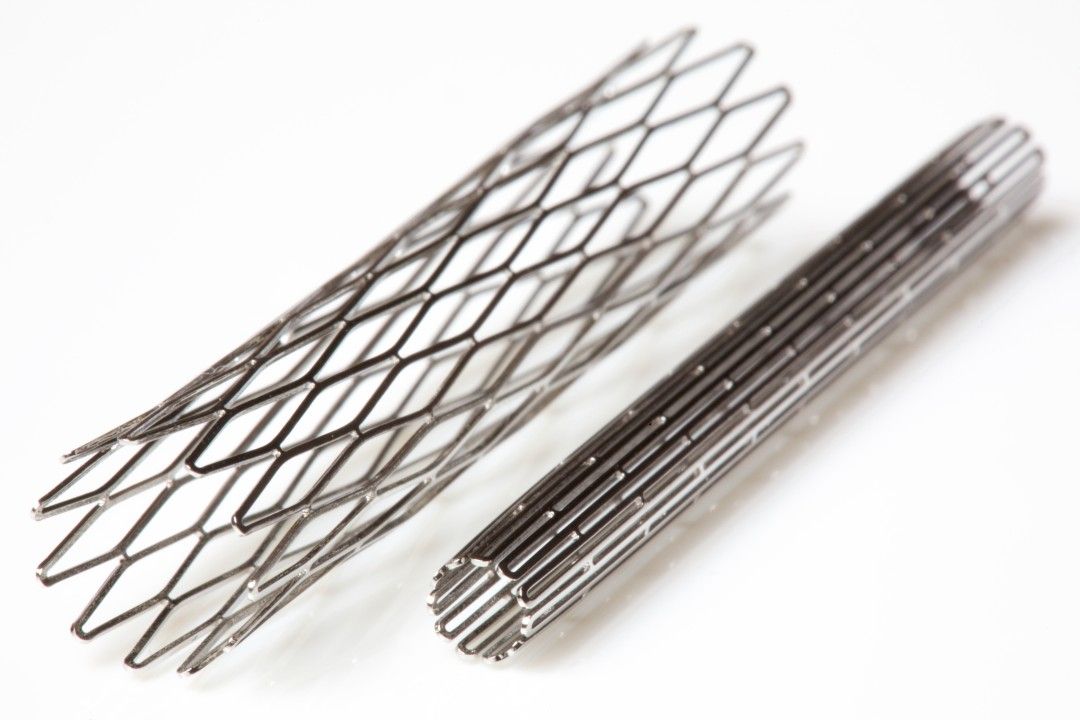

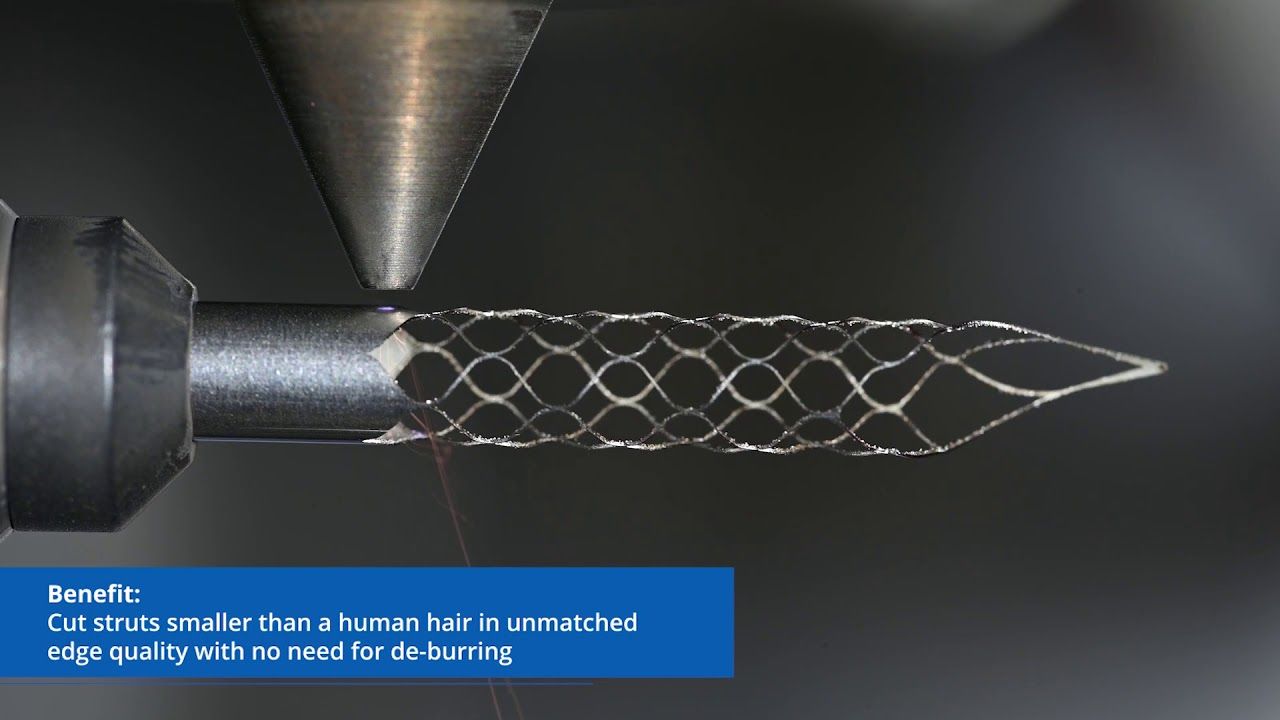

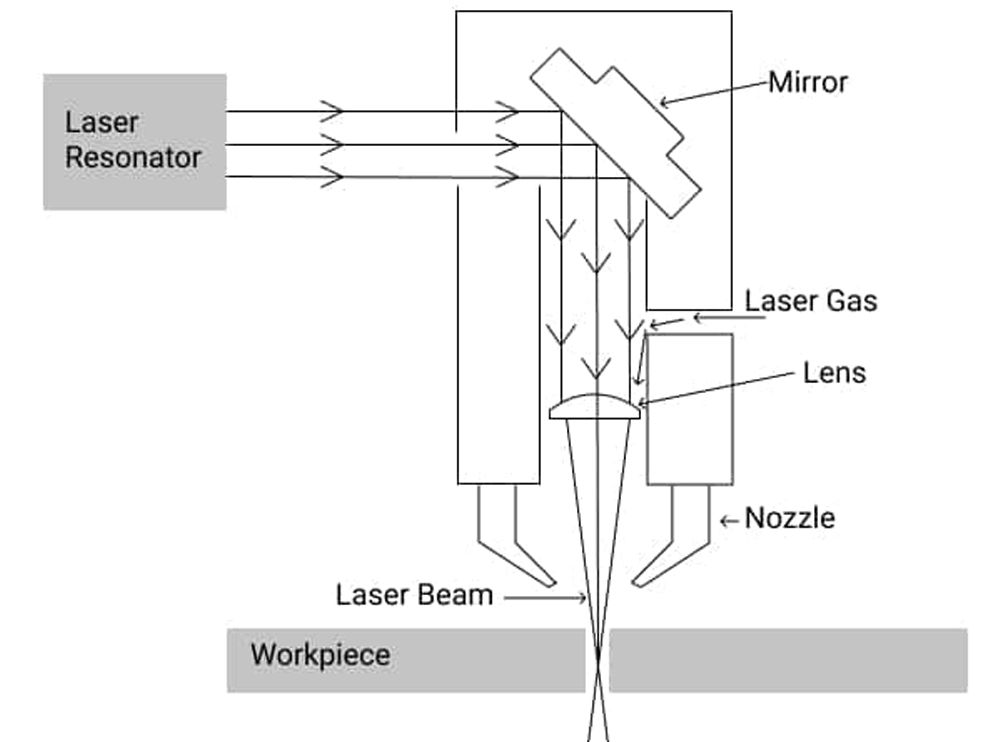

Los métodos de moldeo de stents comúnmente utilizados incluyen el corte con láser y el trenzado, entre otros. Diferentes métodos de moldeo pueden tener diferentes efectos en la geometría y el rendimiento del stent. La tecnología de corte con láser se utiliza ampliamente en la fabricación de stents vasculares debido a sus ventajas de no contacto, velocidad de fabricación rápida, alta precisión de moldeo y bajo costo, y es actualmente el método de formación de stents más común (Figura 3).

Fig. 3 El proceso de corte con láser de stents

El corte con láser se logra mediante el enfoque de un haz láser de alta energía e irradiándolo en la superficie de la pieza de trabajo, lo que provoca que el material en el área irradiada se funda y vaporice rápidamente, mientras que se elimina el material fundido con la ayuda de un chorro de gas rápido coaxial al haz láser.

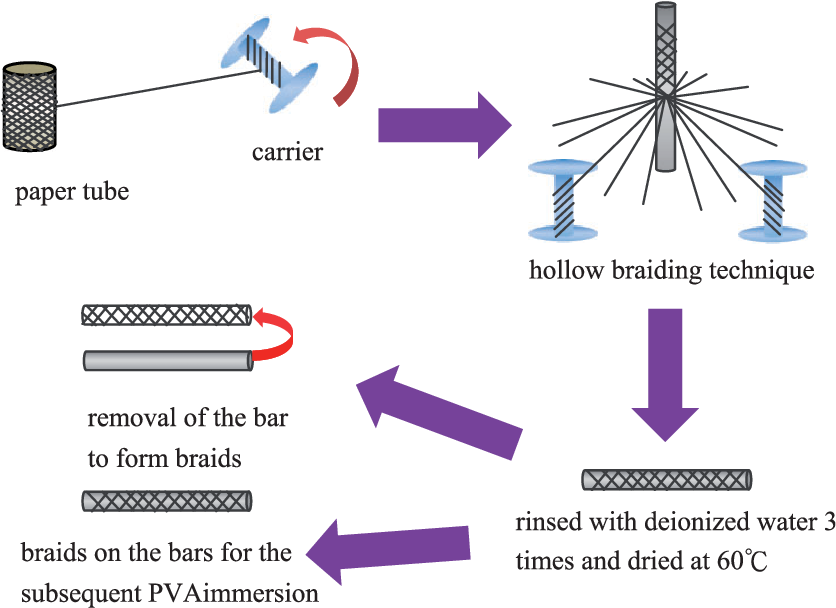

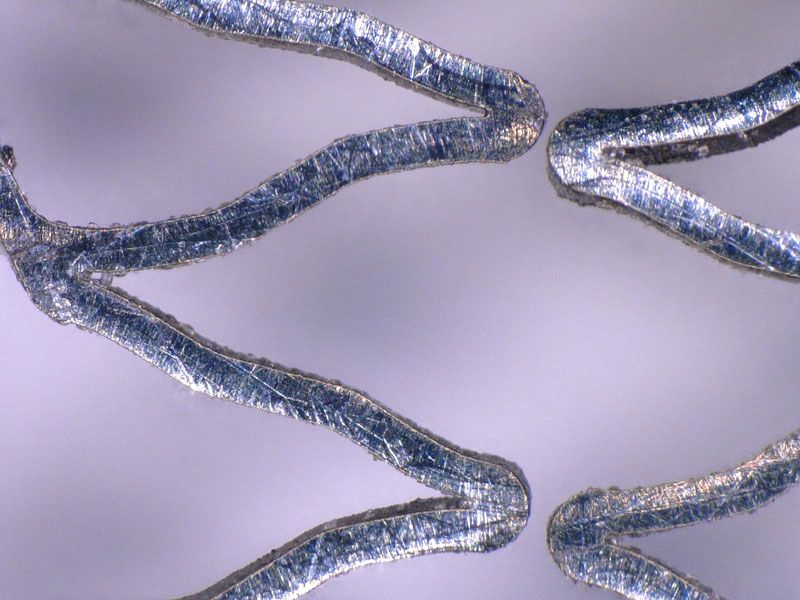

El trenzado es un método de fabricación continua de bajo costo sin pérdida de material durante el proceso. Dos o más alambres se trenzan alrededor de un mandril de metal para formar una estructura tridimensional (Figura 4). Los alambres metálicos se cruzan pero no se entrelazan.

Fig. 4 Stents Vasculares Trenzados

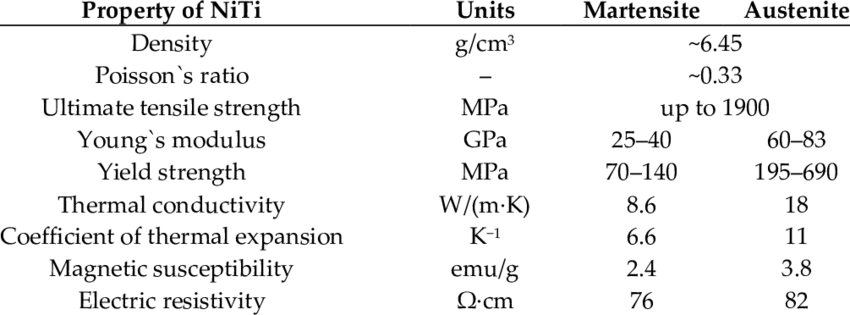

Con memoria de forma, superelasticidad y buena biocompatibilidad, la aleación de Ni-Ti se ha convertido gradualmente en uno de los principales materiales base para los stents vasculares (sus características se muestran en la Figura 5).

Fig. 5 Propiedades de la aleación de níquel-titanio

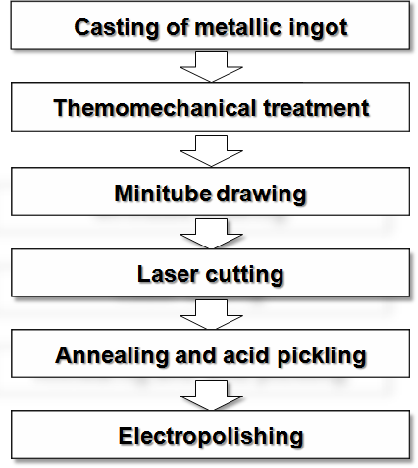

El flujo de procesamiento de la mecanización de stents de aleación de Ni-Ti se muestra en la Figura 6 a continuación:

Fig. 6 Proceso de mecanizado de stents de aleación de níquel-titanio

El diagrama esquemático de la máquina de corte láser para cortar stents se muestra en la Figura 7. El haz láser se genera primero por el generador de láser durante el proceso de corte, y la dirección del haz láser se cambia mediante el reflector. Cuando el haz se transmite al boquilla cercana, el punto se convergerá. La boquilla láser en el papel de corte más, por un lado, desempeña un papel en la protección del espejo de enfoque al daño de los residuos de corte, por otro lado, controla el campo de flujo de gas de corte y tamaño, lo que hace que el haz láser sea más fácil de formar el punto ideal.

El haz láser golpea la superficie del tubo a una temperatura instantánea de varios miles de grados Celsius, causando fusión instantánea en el área cercana al punto. Durante el proceso de corte, el circuito de gas de la máquina de corte proporciona un gas raro auxiliar, que hace volar las gotas de Nitinol que han alcanzado el punto de fusión, eliminando así el material, y además de esto, el gas auxiliar también reduce la temperatura superficial durante el proceso de corte.

Fig. 7 Diagrama del principio de funcionamiento de la máquina de corte y diagrama del mecanismo del área de corte

La esencia del corte láser de stents cardiovasculares de aleación de níquel-titanio es: cuando el tubo absorbe la energía del punto de luz, la parte del tubo que está sujeta a la acción del punto de luz alcanza su punto de vaporización o fusión, y se desprende del tubo en forma de plasma o fundido.

Entre ellos, según el nivel de densidad de potencia del punto de luz, el corte láser de stents cardiovasculares de aleación de níquel-titanio se divide principalmente en:

(1) corte por vaporización: el corte por vaporización se refiere al nivel de densidad de potencia del punto de luz superior a 108W/cm², el material absorbe energía para alcanzar su propio punto de vaporización, el material en forma de plasma salpica fuera del modo de corte de la superficie del material.

(2) corte por fusión: el corte por fusión se refiere al nivel de densidad de potencia del punto de luz superior a 107W/cm², el material alcanza su propio punto de fusión en forma de fundido fuera del método de corte de la hendidura.

(3) corte asistido por oxígeno: el corte con oxígeno se refiere al nivel de densidad de potencia del punto de luz de aproximadamente 106W/cm², en este momento la eliminación de materiales depende del oxígeno y del haz láser que actúa sobre el material, el tubo de aleación de níquel-titanio a través de la forma de combustión para lograr el propósito de la eliminación de materiales.

Y según las condiciones del tipo de láser generado, se divide en corte láser CO2, corte láser Nd: YAG y corte láser de fibra. El corte láser de fibra es un nuevo método de corte láser desarrollado en las últimas décadas, que tiene las ventajas de buena calidad de haz y larga vida útil en un entorno industrializado, etc. Sin embargo, debido a que el corte láser pulsado de fibra es esencialmente un procesamiento "térmico", la transferencia de energía del punto de luz en el proceso es uno de los factores clave que afectan la calidad del corte del stent. Uno de los factores clave que afectan la calidad del corte del stent, como se muestra en la Figura 8 para el diagrama esquemático de corte láser pulsado de fibra.

Fig. 8 Diagrama esquemático del corte láser pulsado de fibra

Por otro lado, el corte láser de stents según la continuidad del láser se divide en corte láser continuo y corte láser pulsado. En la actualidad, el procesamiento láser de stents cardiovasculares se realiza mediante corte láser pulsado, porque en comparación con el láser continuo, hay un intervalo de tiempo entre dos haces láser adyacentes de láser pulsado, lo que facilita la descarga de desechos generados durante el proceso de corte, mejorando así el rendimiento de corte de los stents.

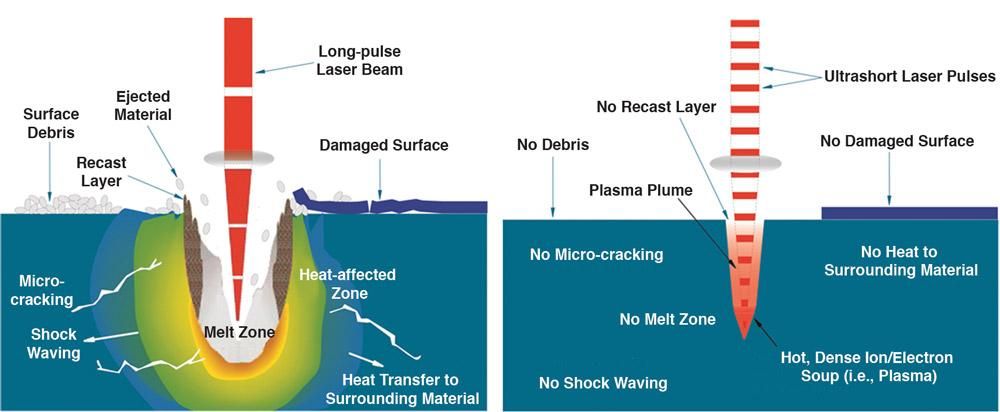

En los últimos años, se ha introducido la tecnología de láser de femtosegundo (fs) ultracorto, que genera pulsos láser que no dejan efectos térmicos en la pieza, lo que significa que el láser de femtosegundo es un proceso de mecanizado en frío.

El láser de femtosegundo es un láser de pulso ultracorto, con el que se procesan los soportes de Nitinol. Debido al ancho de pulso extremadamente corto del láser de femtosegundo, que es solo de 10-15 segundos, el láser interactúa con el material en un período de tiempo muy corto y evita la difusión térmica, eliminando así la influencia de la zona de fusión, la zona afectada por el calor, la onda de impacto y muchos otros efectos en el material circundante, así como el daño térmico. Estas ventajas mejoran la precisión del corte con láser. Se muestra un diagrama esquemático del sistema de procesamiento con láser de femtosegundo en la Figura 9.

Fig. 9 Diagrama esquemático del sistema de procesamiento con láser de femtosegundo

Después del corte con láser, el stent sigue estando en estado de productos semiacabados, la superficie interna y el lado de la costura de corte después del corte suelen estar acompañados de escoria, zona afectada por el calor y capa recristalizada, y la costura de corte es más ondulada y áspera. Por lo general, los productos semiacabados necesitan pasar por una serie de procesos como tratamiento térmico, chorreado de arena, decapado, templado y pulido electroquímico antes de poder utilizarse como productos terminados.

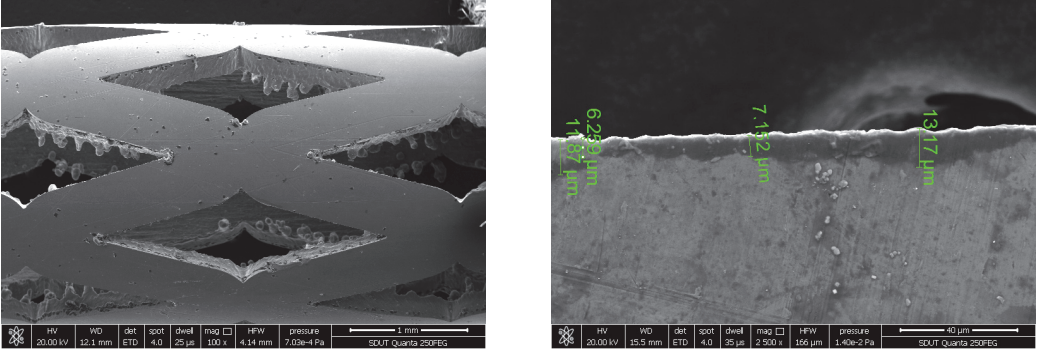

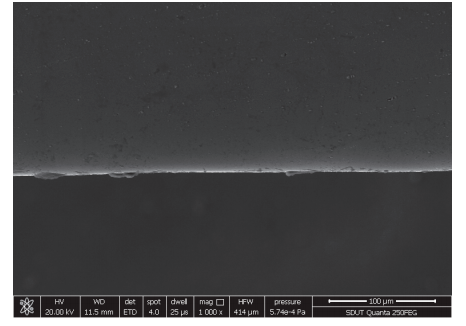

Debido a que el procesamiento láser es un procesamiento térmico, causará daño térmico a la superficie del stent y formará una pequeña cantidad de escoria y piel de óxido (ver Figura 10), cuyo grosor promedio de la zona afectada por el calor y la capa recristalizada es de aproximadamente 8 μm.

Fig. 10 Morfología microscópica del stent vascular después del procesamiento láser

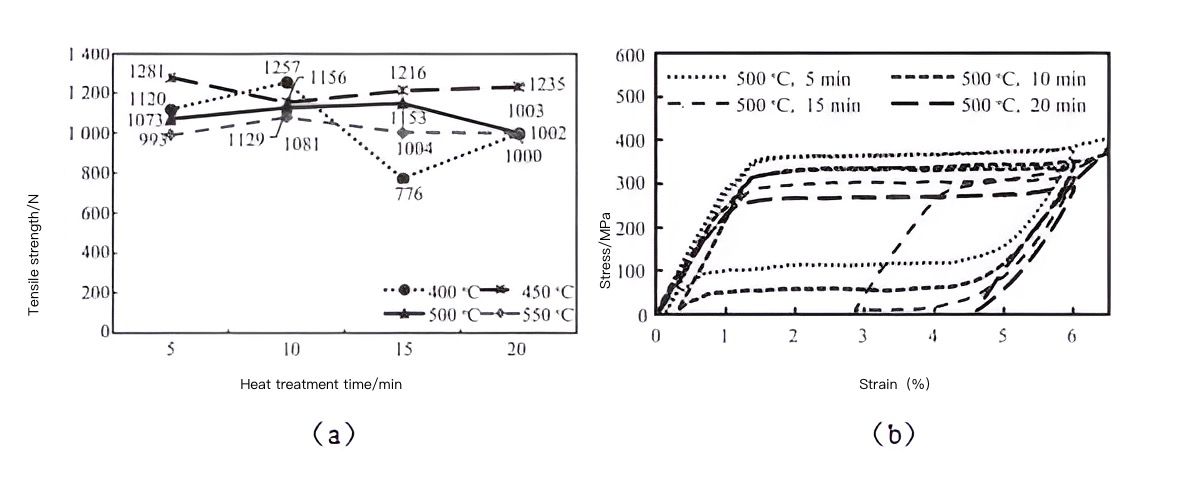

La tendencia de cambio de resistencia a la tracción de los stents de aleación de nitinol obtenidos bajo diferentes condiciones de tratamiento térmico se ilustra en la Figura 11a. Se puede observar en el gráfico que las propiedades mecánicas de los stents de aleación de nitinol obtenidos mediante tratamiento térmico a 400°C y 450°C muestran fluctuaciones significativas con el aumento del tiempo de tratamiento térmico. En contraste, la resistencia a la tracción de los stents de aleación de nitinol obtenidos bajo temperaturas de tratamiento térmico de 500°C y 550°C muestra una tendencia relativamente estable con el tiempo. Además, con el aumento del tiempo de tratamiento térmico, la resistencia a la tracción de los stents de nitinol disminuye gradualmente.

Fig. 11 Resistencia a la tracción de los alambres de níquel-titanio con diferentes procesos de tratamiento térmico

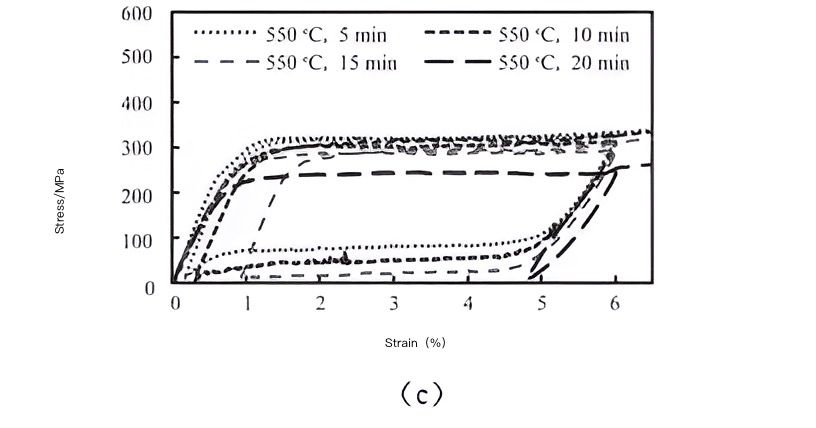

Al analizar las curvas de esfuerzo-deformación de la aleación de nitinol bajo diferentes condiciones de tratamiento térmico a 500°C y 550°C (como se muestra en las Figuras 11b y 12), se pueden extraer varios parámetros como los esfuerzos de meseta superior e inferior, la deformación residual, la energía elástica almacenada y la eficiencia de energía elástica almacenada. De las Figuras 11 y 12, se puede observar que las muestras con tiempos de tratamiento térmico de 5 minutos y 10 minutos muestran esfuerzos de meseta superior e inferior evidentes, con una deformación residual mínima, lo que indica la transformación de fase martensítica y la transformación inversa, demostrando así una superelasticidad no lineal estable. Sin embargo, entre 10 minutos y 20 minutos, hay un aumento repentino en la deformación residual con la extensión del tiempo de ajuste térmico. Esto indica que las temperaturas de tratamiento térmico más altas y los tiempos de tratamiento más largos pueden afectar hasta cierto punto las propiedades mecánicas de los stents de aleación de nitinol.

Fig. 12 Curva de esfuerzo-deformación a 550°C

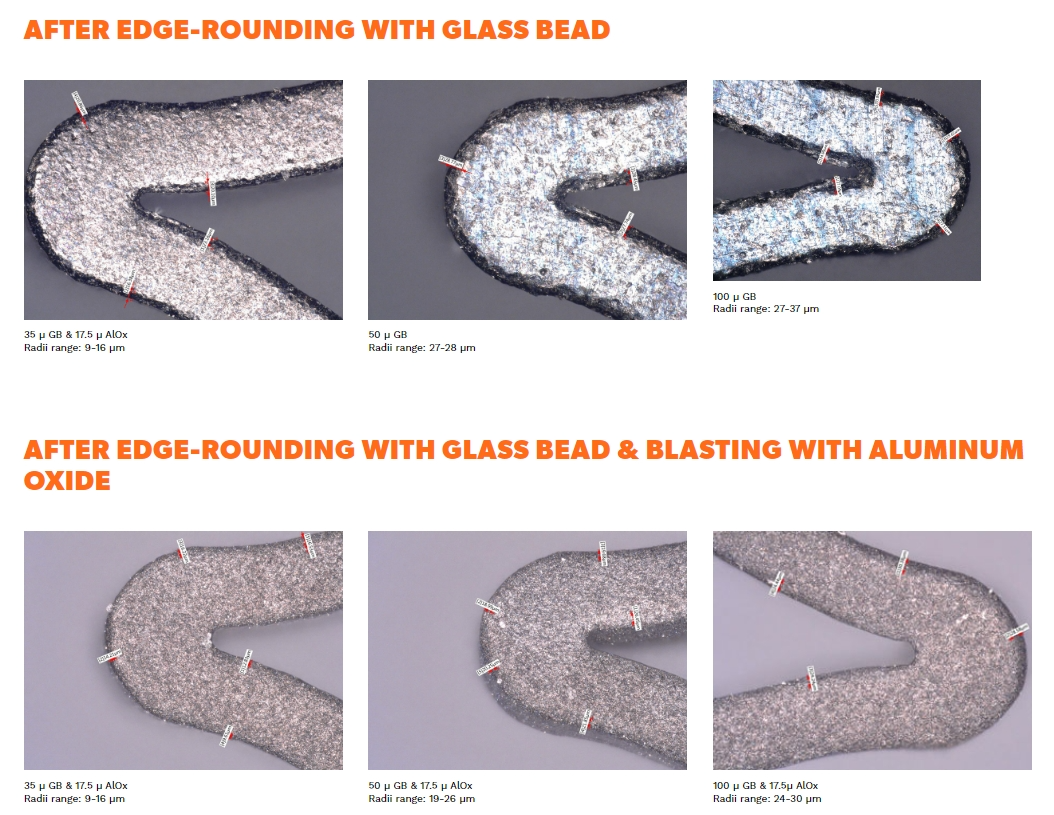

El chorreado de arena es un método eficaz para eliminar suciedad, óxidos, óxido, rebabas y otras imperfecciones de la superficie de los soportes, asegurando que estén lisos y sin defectos para aplicaciones posteriores de recubrimiento o tratamiento. Después del chorreado de arena con óxido de aluminio, hay varias ventajas para el chorreado posterior con microesferas de vidrio: permite lograr radios en las esquinas del diámetro exterior e interior mientras requiere una eliminación de material mínima adicional. El tamaño de los radios se puede controlar eficazmente ya que depende del tamaño y la velocidad de las microesferas de vidrio. Esto permite un control preciso sobre las áreas del soporte con radios adicionales.

Fig. 13 Superficie del stent no chorreada

Fig. 14 Superficies del stent chorreadas

El procesamiento superficial mecánico contribuye a prolongar la vida útil de fatiga de los soportes. Los abrasivos de microesferas de vidrio se utilizan típicamente en aplicaciones de granallado que requieren tolerancias estrictas. El granallado de superficies de soportes con microesferas de vidrio no elimina ningún material o elimina cantidades insignificantes. El tamaño de las microesferas de vidrio es crucial, con microesferas más grandes que tienen bordes más redondeados. Normalmente hay tres tamaños de microesferas de vidrio disponibles: 35, 50 y 100. Las muestras de prueba con cada tamaño de microesferas de vidrio arrojan resultados correspondientes.

Fig. 15 Granallado con microesferas de vidrio

Durante la producción y el procesamiento de los stents vasculares de Nitinol, se requiere el grabado láser del tubo, lo que generará una capa de óxido negro y restos fundidos en su superficie, lo que afectará la suavidad superficial del stent. Estos restos fundidos y capa oxidada estimularán la hiperplasia intimal después de que el stent vascular se implante en el cuerpo humano, lo que aumenta el riesgo de restenosis, por lo que es necesario lavar con ácido para eliminar la capa oxidada y los restos de la superficie del stent después de que se moldea el stent.

Sin embargo, el proceso de eliminación de la piel oxidada del stent vascular de aleación de Ni-Ti mediante decapado causará "fragilización por hidrógeno" del material, y cuanto más largo sea el tiempo de decapado, mayor será el daño al material, por lo que es necesario controlar razonablemente el tiempo de decapado, como se ve en la Figura 16, en la que se puede ver que cuanto más largo sea el tiempo de decapado, mayor será el diámetro del diámetro real disminuye, la fuerza de tracción de rotura disminuye, la fuerza disminuye ligeramente y el número de veces de fatiga de flexión disminuye. Por lo tanto, el tiempo de decapado es demasiado largo, lo que hará que la plasticidad y la tenacidad del material disminuyan, cuando el tiempo de decapado sea más de 2 h después del decapado, eso es demasiado decapado.

Fig. 16 Valores de propiedades mecánicas de aleaciones de Ni-Ti con diferentes tiempos de decapado

El stent de níquel-titanio después del corte láser tiene una rugosidad alta, lo que producirá una mayor resistencia al flujo sanguíneo después de la implantación en el cuerpo humano, lo que lleva a la formación de trombos. Por lo tanto, el tratamiento superficial de los stents de Ni-Ti para mejorar sus propiedades superficiales se convierte en la clave para preparar stents de aleación médica.

El tratamiento superficial de la aleación de Ni-Ti generalmente se lleva a cabo en la industria mediante la combinación de pulido mecánico y pulido químico, pero la eficiencia del pulido mecánico y el pulido químico es baja, el proceso es engorroso y es especialmente fácil dañar la estructura especial de materiales similares a stents, por lo que la tecnología de pulido electrolítico se utiliza generalmente como el principal medio de tratamiento en el tratamiento superficial de stents de aleación de Ni-Ti.

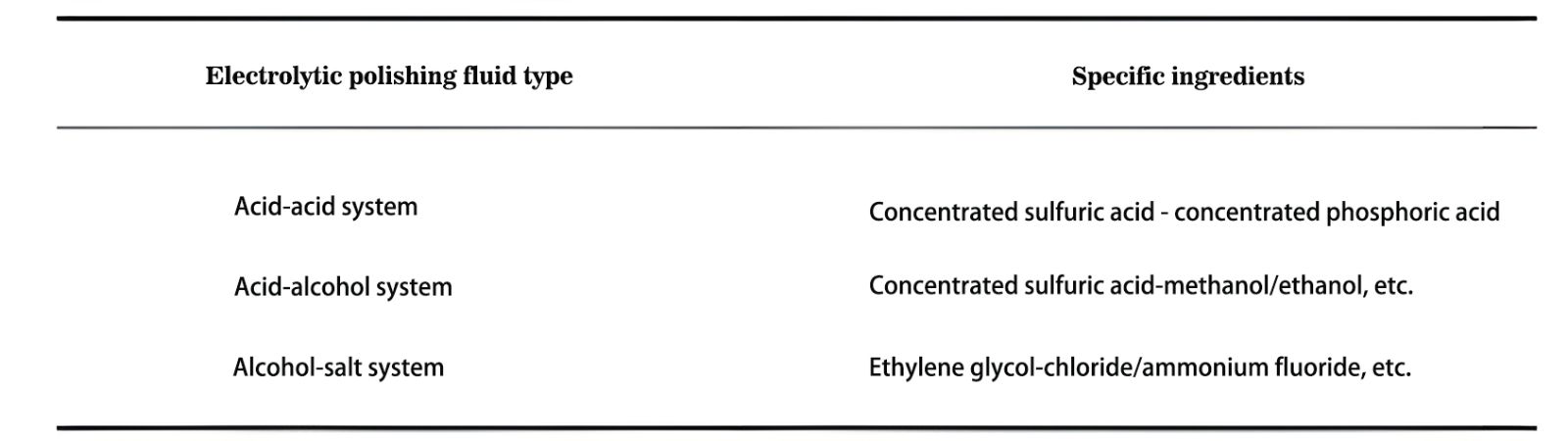

Fig. 17 Tipos y composición básica de soluciones de pulido electrolítico

Sistema ácido-ácido, el ácido fosfórico concentrado es fácil de formar una capa de película viscosa en la superficie de la muestra, lo que puede mejorar el efecto del pulido electrolítico, mientras que el ácido sulfúrico concentrado tiene una corrosión fuerte, el proceso de pulido elimina eficazmente las impurezas en la superficie de la muestra y la película oxidada, y mejora la conductividad eléctrica. Este sistema de doble ácido se usa más comúnmente en China.

Babilas y otros países extranjeros también han propuesto el uso del mismo sistema de doble ácido en el pulido de muestras, y obtienen una superficie relativamente uniforme y resistente a la corrosión. La ventaja radica en la fuerte capacidad corrosiva del ácido, que puede mejorar rápidamente el estado superficial de la aleación y mejorar la eficiencia del pulido.

Sin embargo, también es porque el ácido sulfúrico concentrado y el ácido fosfórico concentrado tienen fuertes propiedades corrosivas, por lo que en el pulido electrolítico de aleaciones, el estado superficial de la aleación es muy susceptible a la influencia de las propiedades corrosivas del ácido fuerte, lo que resulta en la inestabilidad del efecto de pulido. Si el control del tiempo de pulido no es bueno, también es fácil que ocurra una situación de sobrepulido, y los elementos P y S también causarán contaminación al medio ambiente.

Por lo tanto, la aplicación de Hryniewicz del ácido fosfórico concentrado para el tratamiento superficial de muestras para la oxidación anódica encontró que durante el pulido electrolítico, se intentó incorporar solutos alcohólicos con una capacidad de inhibición de corrosión relativamente alta. Esto resultó en un sistema de solución de pulido electrolítico a base de ácido-alcohol.

El sistema ácido-alcohol generalmente utiliza electrolito no acuoso, alcoholes como solventes orgánicos mezclados con ácido fuerte en solución de pulido electrolítico. Es apropiado agregar una pequeña cantidad de aditivos. La ventaja de esta solución de pulido electrolítico es que el ácido fuerte tiene propiedades corrosivas fuertes, y la viscosidad del alcohol es muy alta, en el proceso de pulido electrolítico, puede promover efectivamente la inhibición de la corrosión.

Para la aleación de titanio, un material metálico con baja conductividad, la inhibición de corrosión puede proporcionar suficiente tiempo para que entre en la solución y forme una película viscosa, lo que puede reducir la rugosidad superficial de la muestra pulida en condiciones conductoras.

Como los ácidos fuertes son altamente corrosivos, y ácidos fuertes como el ácido perclórico, el ácido nítrico y otros ácidos fuertes también son propensos a explosiones, lo que conlleva grandes riesgos de seguridad para el operador, y al mismo tiempo son propensos a la contaminación ambiental. Bajo esta premisa, algunos académicos extranjeros han propuesto el uso de alcoholes y sales solubles compuestas de solución de pulido electrolítico caliente.

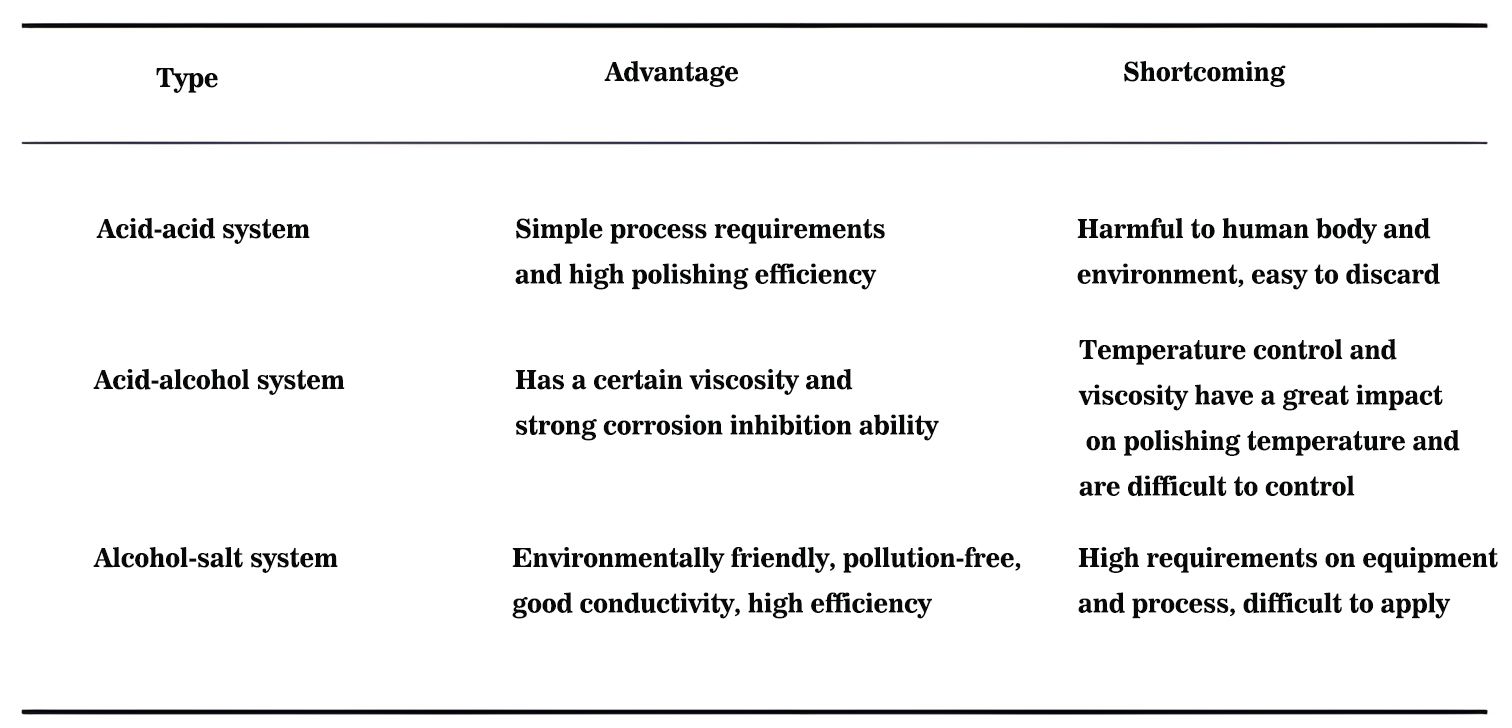

Fig. 18 Comparación de las ventajas y desventajas de tres sistemas de fluidos de pulido electrolítico

Existen 3 tipos de soluciones de pulido electroquímico para aleaciones de Ni-Ti: ácido, alcalino y neutro, entre los cuales la solución de pulido ácido tiene el mejor efecto de pulido.

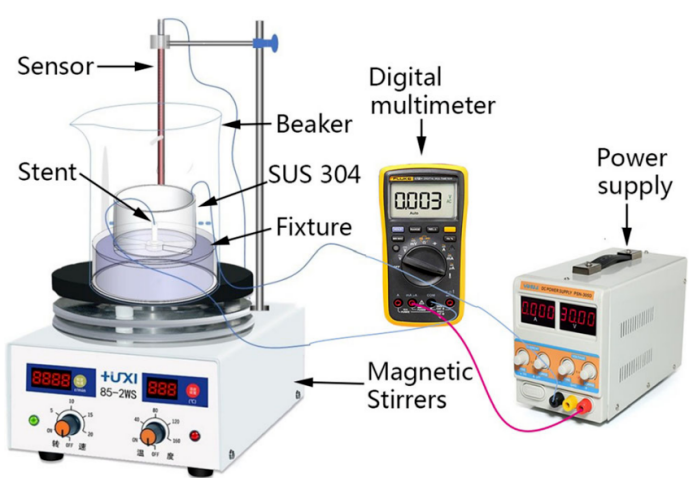

Fig. 19 Diagrama esquemático del dispositivo principal de porta cardiovascular de pulido electrolítico

En primer lugar, se limpió ultrasónicamente una mezcla de ácido fluorhídrico, ácido clorhídrico, ácido nítrico y agua con una relación volumétrica de 5:10:35:10 durante 30 s, y luego se usó agua desionizada y acetona para limpiar el stent durante 2 min cada uno, y se sopló seco para usar.

Después del tratamiento anterior, la rugosidad superficial Ra del stent vascular fue de aproximadamente 1,3 μm. Se utilizó un tubo de acero inoxidable 304 como cátodo para el pulido electroquímico, con un diámetro interno de 32,6 mm, un espesor de pared de 1 mm y una longitud de 16 mm.

Las condiciones del proceso de pulido electroquímico fueron las siguientes: temperatura 15°C, densidad de corriente 0,7 A/cm², espacio entre polos 15 mm, tiempo 20s (metanol-perclórico) o 90s (ácido acético glacial-perclórico).

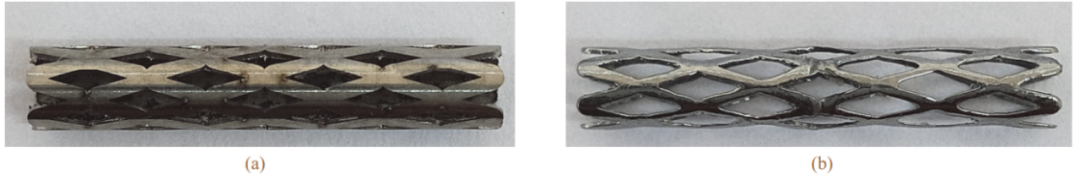

Fig. 20 Apariencia de stents vasculares antes (a) y después (b) del pulido

Fig. 21 Morfología microscópica de stents vasculares después del pulido

Como se puede ver en la Fig. 20 y la Fig. 21, en comparación con el stent vascular antes del pulido, se mejoró el brillo superficial del stent vascular y no había defectos obvios como protuberancias en la superficie, y la zona afectada por el calor y la capa recristalizada desaparecieron, lo que fue propicio para la mejora del rendimiento del stent vascular.